油泵轴承温度过高原因与系统性解决方案

shiwaivvwl 2025年4月24日 17:01:25 泵业知识库 34

一、油泵轴承温度异常的核心成因

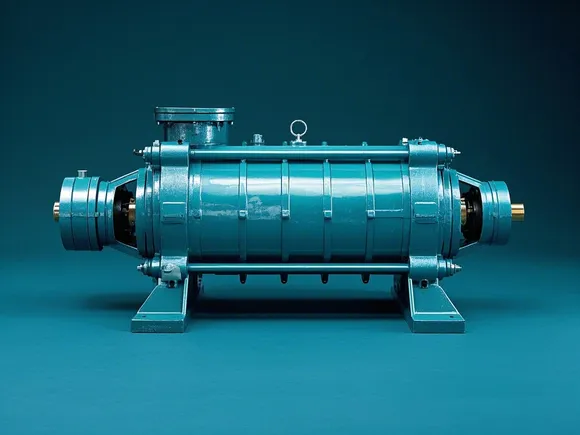

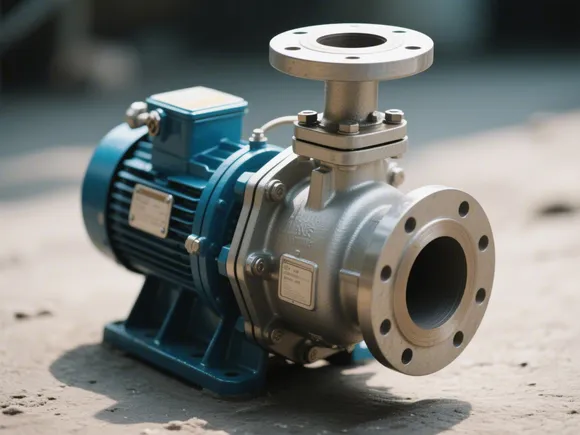

油泵作为流体输送系统的核心动力单元,其轴承温度通常应控制在45-75℃区间(依据ISO 10816标准)。当实测温度超过85℃时,需立即排查以下三类关键因素:

1. 润滑系统失效

润滑剂选型误差:矿物油粘度应保持VG32-VG68(40℃运动粘度28-60mm²/s),若选型偏差超过±15%将导致油膜破裂

注油量失准:滚动轴承填充量应为内部空间30-40%(SKF润滑手册标准),过量填充引发搅油热损失

油脂氧化劣化:高温环境下(>80℃)锂基润滑脂寿命缩短50%,需每2000小时检测锥入度变化

2. 机械负荷异常

轴向力失衡:多级油泵残余轴向力>200N时,角接触轴承温度每增加10N上升0.8℃(实验数据)

径向振动超标:振动速度>4.5mm/s(ISO 10816-3 Class B标准)将导致摩擦热累积

安装对中度偏差:联轴器对中误差>0.05mm/m时,轴承附加载荷增加30%

3. 冷却系统故障

散热片积垢:0.3mm厚污垢层使散热效率下降40%

冷却水流量不足:需维持2-3m/s流速(管径匹配计算值),流量降低20%时温升达8-12℃

密封腔压力异常:平衡管压差>0.15MPa将阻碍热传导

二、系统性解决方案实施路径

1. 润滑优化技术措施

智能注油系统:压电式定量注油器精度达±2%(德国LF系列技术参数)

纳米添加剂应用:含二硫化钼(MoS₂)的润滑脂可降低摩擦系数15-20%

在线油质监测:电感式传感器实时检测金属颗粒浓度(>15μm报警阈值)

2. 机械调整规范流程

轴向力动态补偿:采用双向止推轴承组,残余力控制<50N

振动频谱分析:通过FFT识别2×转频谐波(轴承缺陷特征频率)

激光对中校正:将轴系偏差控制在0.02mm/m以内

3. 热管理强化方案

螺旋导流散热片:较传统直片结构提升换热效率28%

相变冷却技术:石蜡基材料(潜热>180J/g)吸收瞬时高热负荷

双循环冷却系统:主回路(水冷)与辅回路(风冷)协同控温

三、预防性维护体系构建

温度梯度监测:在轴承座布置3组PT100传感器(间距120°)

剩余寿命预测:基于Arrhenius方程计算润滑剂热老化指数

故障树分析模型:建立18项末端事件数据库(涵盖95%故障类型)

相关问题

问题1:油泵轴承温度突然升高该如何应急处理?

答:立即执行三级响应:1)启动备用冷却系统;2)将转速降至额定值70%;3)注入高粘度临时润滑剂(VG100)。同时采集振动频谱与油液颗粒数据,2小时内必须停机检修。

问题2:如何判断油泵轴承是否需要更换?

答:综合三项指标:1)径向游隙>初始值200%;2)温度连续8小时>90℃;3)振动加速度值>10m/s²。满足任意两项即需更换轴承,优先选用C3游隙等级的真空脱气轴承钢制品。