长轴泵与液下泵:结构特性与应用场景对比解析

shiwaivvwl 2025年4月21日 17:25:55 泵业知识库 55

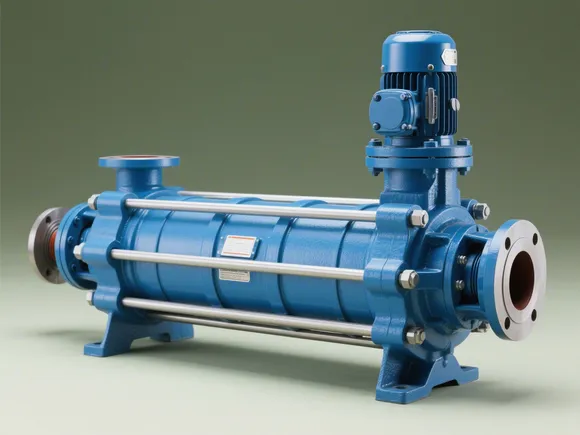

长轴泵与液下泵作为工业领域常用流体输送设备,在深井取水、化工流程及污水处理等场景中均扮演重要角色。尽管两者功能相似,但在结构设计、适用工况及维护方式上存在显著差异。本文将从技术原理、核心参数及行业应用等维度,系统分析长轴泵和液下泵的区别,为设备选型提供科学依据。

一、结构设计与安装方式对比

1. 长轴泵:长轴传动与立式支撑

长轴泵采用立式电机驱动,通过多级长轴(长度可达数十米)将动力传递至浸没于液体中的叶轮。其轴系由中间轴、导轴承及联轴器组成,导轴承通常采用油脂润滑或外接冷却水设计,确保长轴在高速旋转时的稳定性。长轴泵的电机与泵体分离安装,需预留足够空间用于轴系支撑与维护。

2. 液下泵:电机浸没与紧凑结构

液下泵将电机与泵体集成,整体浸入介质中运行,无需长轴传动。电机采用特殊密封结构(如双机械密封+加压舱),直接驱动叶轮旋转。液下泵结构紧凑,占地面积小,但电机散热依赖介质流动,对液体清洁度要求较高。

关键差异点:

轴长限制:长轴泵适用于深井工况(深度>10m),液下泵受电机耐压限制,通常用于浅层液体(深度<6m)。

密封系统:长轴泵依赖轴封防止泄漏,液下泵需解决电机腔体与介质的完全隔离问题。

二、工作原理与性能参数差异

1. 长轴泵的离心力与导轴承控制

长轴泵通过叶轮离心力将液体增压,导叶将动能转化为静压能。其性能曲线平缓,高效区宽(η≥82%),但长轴系统需规避临界转速,防止共振。导轴承的合理布置可抑制径向振动,确保NPSHr(必需汽蚀余量)≤4m。

2. 液下泵的直接驱动与介质散热

液下泵叶轮与电机同轴,能量传递效率更高(η≥85%),但电机发热需通过介质循环散热。若输送介质含颗粒或高温(>80℃),需选用耐磨损材质(如碳化硅密封环)或加装冷却夹套。

关键参数对比:

扬程范围:长轴泵可达200m,液下泵通常≤80m。

介质适应性:液下泵可处理含固量≤15%的浆液,长轴泵建议含固量≤5%。

三、典型应用场景与行业适配性

1. 长轴泵的优势领域

深井取水:适用于地下水开采、水库深水位提水,轴长按液位动态调节。

高温介质:外接冷却系统可输送120℃以下热水(如电厂循环水)。

大流量需求:单泵流量可达5000m³/h,适用于市政供水主干线。

2. 液下泵的核心适用场景

腐蚀性液体:全浸没结构避免轴封泄漏风险,可输送酸碱溶液(pH 2-12)。

空间受限工况:如化工反应釜底部出料、污水池内直接提升。

含纤维介质:半开式叶轮设计可处理含纸浆、污泥的复杂介质。

四、维护成本与故障诊断对比

1. 长轴泵的维护要点

轴系对中校准:每运行4000小时需检查长轴直线度,偏差需≤0.05mm/m。

导轴承润滑:采用高温锂基脂(滴点≥180℃),定期补充润滑剂。

机械密封更换:拆卸泵体耗时较长,需配合起重设备。

2. 液下泵的运维挑战

电机绝缘监测:定期检测绕组绝缘电阻(≥100MΩ),防止介质渗透导致短路。

密封失效预警:双机械密封若泄漏,加压舱压力下降需立即停机。

叶轮磨损检查:含固介质工况下,每2000小时需测量叶轮间隙。

经济性分析:

初期成本:液下泵价格低于同规格长轴泵(节省轴系与支撑结构)。

生命周期成本:长轴泵易损件更换更便捷,长期运维成本更低。

五、技术发展趋势与选型建议

1. 智能化升级方向

长轴泵:加装振动传感器与AI诊断系统,实时监测轴系偏心与轴承磨损。

液下泵:集成温度与泄漏报警模块,实现电机过热自动保护。

2. 选型决策树

确定介质特性:含固量、腐蚀性、温度。

计算工况参数:流量、扬程、NPSHa(可用汽蚀余量)。

评估安装条件:井深、空间限制、维护便利性。

结语

长轴泵与液下泵在流体输送领域各具优势:长轴泵凭借深井适应性与高扬程特性,成为能源、市政行业的主力设备;液下泵则以紧凑结构、耐腐蚀能力,在化工、环保领域占据独特地位。用户需根据介质属性、工况条件及成本预算科学选型,同时关注智能化技术升级,提升设备运行效率与可靠性。