单级单吸卧式离心泵不出水故障排查与修复指南(2025最新版)

shiwaivvwl 2025年4月28日 10:28:28 泵业知识库 23

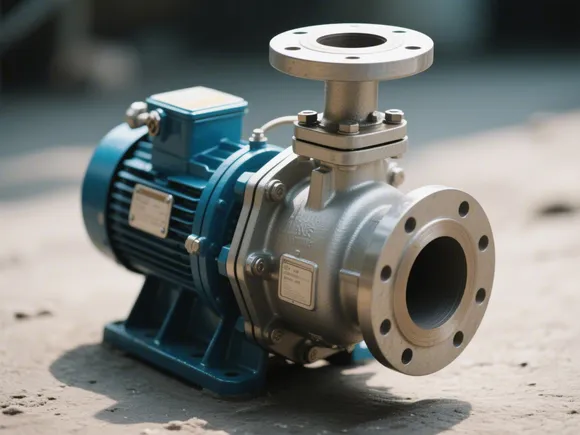

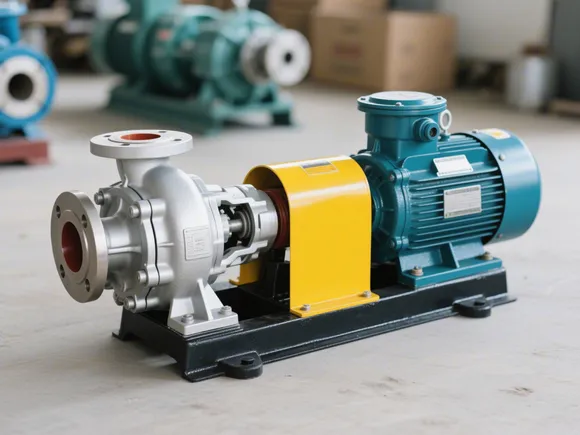

在工业生产以及日常生活的流体输送场景中,单级单吸卧式离心泵是核心设备之一。但设备启动后若出现不出水的情况,不仅会导致生产停滞,还可能引发连锁故障。本文从技术原理与实操角度,逐层拆解故障原因并提供针对性解决方案,帮助用户快速定位问题并恢复设备运行。

一、进水管与泵体残留空气:真空度不足的核心诱因

(1)未充分灌水或排气不彻底

故障原理:启动前未向泵体及进水管注满液体,或仅通过放气孔排水而未转动泵轴,导致叶轮中心未形成有效真空(标准真空度需达 - 0.06~-0.08MPa)。

典型现象:启动后电机运转正常,但压力表无示数,泵体无液体流动声。

解决步骤:① 关闭进出口阀门,从注水口注入清水至放气孔连续出水;

② 手动盘动泵轴 3~5 圈,观察放气孔是否有气泡排出;

③ 确认无气泡后拧紧放气螺栓,再启动水泵。

(2)进水管安装缺陷导致空气滞留

安装误区:水平段管道逆水流方向坡度<0.5%(规范要求≥1%),或存在向上凸起的 “气囊段”,导致空气无法排出。

危害:管道内空气形成气阻,使实际吸入口压力>大气压力,液体无法被吸入。

校正方法:采用 “水泵进口高、水源端低” 的安装方式,坡度控制在 1.5%~2%; 避免在进水管路设置水平弯头,若必须设置,需在最高点加装排气阀。

(3)密封失效或管道破损进气

填料密封失效:填料磨损(允许泄漏量>20 滴 / 分钟)或压盖松紧度不足(正常压紧力需达 0.2~0.3MPa),外界空气从轴套与填料间隙吸入。

管道破损场景:水下进水管腐蚀穿孔(壁厚减薄>30% 时需更换);

法兰连接处垫片老化(橡胶垫片使用寿命<3 年);

弯头焊缝裂纹(超声波检测显示裂纹深度>2mm)。

修复措施:① 填料密封:更换浸油石棉填料,压盖螺栓对称拧紧至泄漏量≤10 滴 / 分钟;

② 管道问题:对破损处进行补焊(碳钢管道焊条型号 J422)或更换新管,法兰连接需更换耐介质垫片(如输送酸液用聚四氟乙烯垫片)。

二、离心泵转速过低:能量供给不足的关键因素

(1)电机与泵体参数不匹配

常见错误:更换电机时未核对额定转速(如原泵设计转速 2900r/min,误用 1450r/min 电机),导致叶轮离心力下降 50% 以上。

选型依据:根据泵铭牌标注的 “转速 - 扬程曲线”,转速偏差需控制在 ±5% 以内。

解决方案:使用电机转速表实测转速,若偏差超标的,必须更换与泵设计参数匹配的电机(功率裕度≥15%)。

(2)传动系统效率损失超限

带传动失效场景

三角带磨损(截面高度磨损>1/3)或张紧力不足(下垂量>20mm / 米跨距),导致打滑率>10%;

带轮安装误差:两轴平行度偏差>0.5mm/m,或带轮槽错位>1mm,增加传动阻力。

维护要点: 定期检查皮带磨损度,使用张紧力测试仪确保张力达 50~60N/mm; 调整带轮中心距,使两轴平行度误差<0.2mm/m。

联轴器传动问题

弹性联轴器橡胶减震块老化开裂,导致传动扭矩衰减;

刚性联轴器对中偏差>0.1mm(径向)或 0.05mm/m(端面倾斜),增加轴系振动。

校正方法:使用激光对中仪校准,确保径向偏差<0.05mm,端面平行度<0.02mm/m。

(3)泵体内部机械故障

叶轮松脱:叶轮螺母松动(拧紧力矩未达技术要求,如 M24 螺母需 80~100N・m),导致叶轮轴向位移>1mm,与泵体发生摩擦。

泵轴变形:轴挠度>0.05mm/m(用百分表检测),多因长期过载或轴承损坏所致。

轴承失效:滚动轴承游隙>0.15mm(6208 型轴承标准游隙 0.013~0.034mm),运转时出现异常噪声(频率>1000Hz)。

处理流程:① 停机拆卸泵体,检查叶轮螺母力矩,必要时涂抹螺纹锁固胶(如乐泰 243);

② 校直泵轴(弯曲度>0.1mm 时需更换),更换同型号轴承并加注锂基润滑脂(填充量为轴承腔的 1/3~1/2)。

(4)电机电气故障影响转速

绕组问题:定子绕组匝间短路(直流电阻偏差>2%),导致电机输出扭矩下降 20% 以上;

电源异常:三相电压不平衡度>5%,或频率偏离 50Hz±2%,引起电机转速波动。

检测手段:使用万用表测量三相绕组电阻,差值超过标准值时重新绕制线圈;

安装电源质量分析仪,确保电压波动<±10%,频率稳定在 50±0.5Hz。

三、容许吸程被忽视:安装高度超限的隐性风险

(1)吸程理论边界与实际限制

理论极限:标准大气压下(10.33m 水柱),离心泵最大吸程受汽蚀余量(NPSH)制约,通常卧式泵允许吸上真空度≤8m(20℃清水介质)。

实际工况:当水源液面与泵进口垂直距离>6m 时,需重点核查汽蚀余量(NPSHa≥NPSHr+0.5m)。

(2)吸程不足的典型表现

启动后泵体振动加剧(频率约 100~300Hz),伴随 “噼啪” 气蚀声;

压力表指针大幅摆动,流量呈周期性波动。

(3)安装优化方案

降低泵安装高度,使实际吸程<允许吸程 0.5~1m;

加粗进水管径(如设计流量 50m³/h 时,管径从 DN80 增至 DN100,可减少 0.3m 水头损失);

在吸入口加装底阀与滤网(滤网通流面积需≥进水管截面积的 3 倍)。

四、管路系统阻力过大:能量损耗超限的直接后果

(1)管道布局不合理导致沿程损失

数据对比:

管道类型 | 每 100 米阻力损失(m) | 90° 弯头局部损失(m) |

镀锌钢管 DN50 | 4.2~5.5 | 0.8~1.2 |

不锈钢管 DN100 | 1.5~2.0 | 0.5~0.8 |

优化原则: 管道长度控制在 30m 以内,超过时需增大管径补偿阻力;

优先使用 120° 弯头(阻力较 90° 弯头降低 30%),减少阀门数量(每个闸阀阻力损失 0.1~0.3m)。

(2)管径变更引发的局部阻力

错误操作:将泵进口管径缩小(如设计 DN100 改为 DN80),导致流速从 1.5m/s 升至 2.3m/s,局部阻力增加 150%。

规范要求:进水管径应≥泵进口直径,出水管径可≤泵出口直径(但变径比不超过 1:1.5)。

五、其他潜在故障点:细节排查不可忽视

(1)底阀与止回阀失效

底阀问题:底阀密封圈老化(耐温<80℃介质建议每年更换),或被杂物卡住(如杂草、砂石),导致关闭不严。

检测方法:启动前向进水管注水,若水位快速下降,证明底阀泄漏,需清理阀腔或更换橡胶密封垫。

(2)叶轮磨损与腐蚀

磨损程度:叶片厚度减薄>20%(采用超声波测厚仪检测),或表面出现蜂窝状腐蚀(深度>1mm),导致扬程下降>10%。

更换标准:铝合金叶轮使用年限≤3 年(输送海水时≤1.5 年),不锈钢叶轮腐蚀率>0.1mm / 年时需更换。

(3)出口管道泄漏

常见漏点:法兰垫片破损(尤其是非耐油橡胶垫接触燃油介质时)、焊接接口砂眼(直径>0.5mm)。

检测手段:停机后对出口管道加压至工作压力 1.5 倍,保压 30 分钟,压降>0.05MPa 时需查漏补焊。

六、预防性维护策略

1.定期排气制度:每次启动前强制排气(建议配备自动排气阀,如浮球式排气阀);

2.转速监测系统:安装振动转速传感器,实时监控转速波动(阈值设为 ±2%);

3.管路阻力建模:使用流体计算软件(如 FLUENT)模拟管路损失,优化管道布局。