自平衡多级泵优缺点有哪些?高压工况选型必看的5大技术对比

shiwaivvwl 2025年4月22日 15:19:27 泵业知识库 51

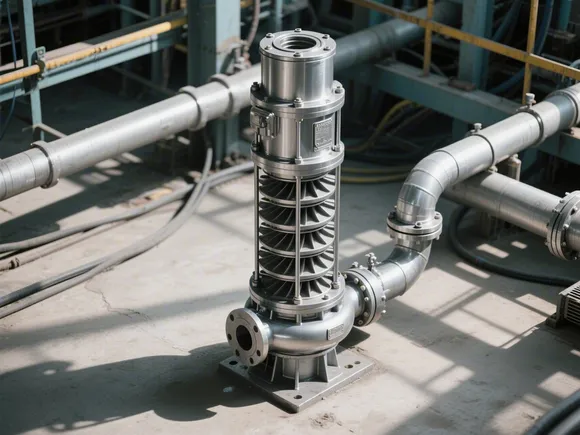

自平衡多级泵作为现代工业流体输送领域的核心设备,凭借其独特的结构设计和技术优势,在高压、高扬程工况中表现卓越。本文将从技术原理、性能特点、应用场景等维度,系统解析其核心优势与潜在局限,为工程选型提供专业参考。

一、技术原理与结构创新

自平衡多级泵采用对称叶轮布置技术,通过正反叶轮产生的轴向力相互抵消,彻底摒弃传统多级泵的平衡盘装置。这种设计突破了传统多级泵的结构瓶颈,使转子部件始终保持对中性,避免了平衡盘磨损导致的效率下降问题。其工作原理可概括为:液体经进水段进入正叶轮逐级加压,通过过渡管进入反叶轮二次增压,最终由出水段排出,全程无需外部平衡机构即可实现轴向力自平衡。

二、核心优势解析

1. 高效节能的革命性突破

效率提升显著:由于取消了平衡盘的圆盘摩擦损失和平衡水回流损失,自平衡多级泵的效率比传统多级泵平均提高 5-14%。以 DGP 系列锅炉给水泵为例,其运行效率较普通泵提升 2-3%,年节能效益可达数十万元。

全工况稳定性:叶轮与导叶始终保持最佳对中状态,即使在小流量或高压工况下,仍能维持高效运行,避免了传统泵因平衡盘磨损导致的效率骤降。

2. 可靠性与寿命的双重跃升

抗磨损性能卓越:无平衡盘结构消除了高压冲刷和磨损风险,关键部件如节流套、密封环采用精密铸造工艺,配合耐磨材质(如 316L 不锈钢),使泵的无故障运行时间达到传统泵的 3 倍以上。

机械密封可靠性提升:转子轴向窜动量趋近于零,彻底解决了传统泵因轴向脉动导致的机械密封失效问题,机封寿命延长 50% 以上。

3. 维护成本的颠覆性优化

• 检修便捷性:采用模块化设计,可在不拆卸进出口管路的情况下更换轴承、密封等易损件,检修时间缩短 70%。例如,MD (P) 型矿用泵的轴承体设计支持快速拆装,大幅降低了现场维护难度。

• 易损件成本降低:取消平衡盘后,减少了 20% 以上的易损部件,维护周期延长,综合运维成本降低 30%。

4. 适应性与安全性的全面增强

• 介质兼容性广:无小间隙平衡盘结构使其能适应含颗粒、高粘度等复杂介质,例如 MDP 型矿用泵可输送颗粒含量≤1.5%、粒度≤1.3mm 的矿井水。

• 运行安全性高:通过 API 610 标准认证的自平衡多级泵,在高温(≤225℃)、高压(出口压力≤18MPa)工况下仍能保持稳定运行,广泛应用于石化、电力等高危领域。

三、潜在局限与应对策略

1. 初始投资成本较高

• 成本构成分析:对称叶轮设计和精密加工工艺导致制造成本增加,同类规格的自平衡多级泵价格较传统泵高出 20-30%。

• 成本优化路径:尽管初期投资较高,但其全生命周期成本(含能耗、维护)比传统泵低 40% 以上,长期经济性显著。

2. 安装与调试要求严格

• 对中精度要求:叶轮对称布置需严格保证转子动平衡,安装时需使用激光对中仪,确保轴系偏差≤0.05mm。

• 基础设计规范:对于高压工况(如扬程≥1000m),需采用钢筋混凝土基础并配置减震装置,以避免共振风险。

3. 对介质特性敏感

• 温度与粘度限制:部分型号(如 ZD 型清水泵)适用介质温度≤80℃,粘度>120cSt 时需选用特殊设计的 DY 型油泵。

• 颗粒含量控制:虽然可输送含颗粒介质,但长期运行时建议控制颗粒含量<1%,并定期监测密封环磨损情况。

4. 技术选型复杂度高

• 参数匹配挑战:需综合考虑流量(Q)、扬程(H)、汽蚀余量(NPSH)等参数,例如 DGP 系列锅炉给水泵的选型需结合系统压力曲线进行水力模型匹配。

• 专业服务依赖:复杂工况下(如高温高压、强腐蚀),建议委托厂商进行系统方案设计,例如东方泵业为陕西东庄水利项目定制的 DP600-60×4 型泵,通过结构优化解决了空间 受限问题。

四、应用场景与选型建议

1. 典型应用领域

• 能源行业:火力发电厂的锅炉给水(DGP 系列)、核电站的高压冷却系统。

• 石油化工:炼油厂的原油输送(DY 型油泵)、化工厂的腐蚀性介质处理(DFP 型化工泵)。

• 矿山冶金:矿井排水(MDP 型矿用泵)、尾矿浆输送,例如长沙中联泵业为四川宏云建材定制的 DGP46-50×7 型泵。

• 市政工程:高扬程供水(如东庄水利枢纽的三级加压泵站)、污水处理。

2. 选型关键参数

• 介质特性:包括温度、粘度、颗粒含量、腐蚀性等,例如输送含硫原油需选用 316L 不锈钢材质的 DY 型油泵。

• 工况参数:流量(Q)需覆盖工况波动范围的 120%,扬程(H)需预留 10-15% 的安全余量。

• 安装条件:空间受限场景可选用卧式自平衡泵(如 DP 系列),户外露天环境需配置防护等级 IP55 的电机。

五、技术发展趋势

1 智能化升级:融合物联网技术,实现远程监测(如振动、温度、流量)和故障预警,例如莱德尔研发的高抗汽蚀自平衡泵已接入智能运维系统。

2 节能技术突破:采用磁悬浮轴承和永磁电机,进一步降低能耗,三昌泵业的 DFS950-135x10P 型矿用泵效率较传统泵提升 8%。

3 材料创新应用:碳化硅(SiC)涂层和陶瓷基复合材料的使用,显著提升泵在强酸强碱环境下的耐腐蚀性。

六、总结

自平衡多级泵以其高效节能、高可靠性和低维护成本,成为工业流体输送领域的革新者。尽管存在初始投资高、安装要求严格等局限,但其在高压、复杂介质工况下的卓越表现,使其在能源、化工、矿山等行业具有不可替代性。未来,随着智能化和材料技术的进步,自平衡多级泵将进一步向高效化、低碳化方向发展,持续引领行业变革。