SY型输油型双吸中开泵原理:高效输油的核心密码

shiwaivvwl 2025年4月23日 10:22:51 泵业知识库 33

一、基础结构搭建工作框架

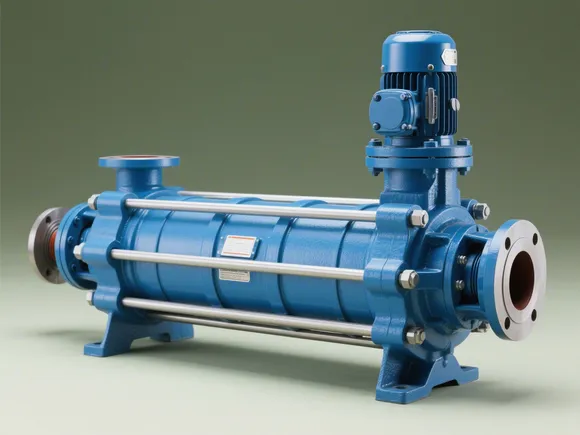

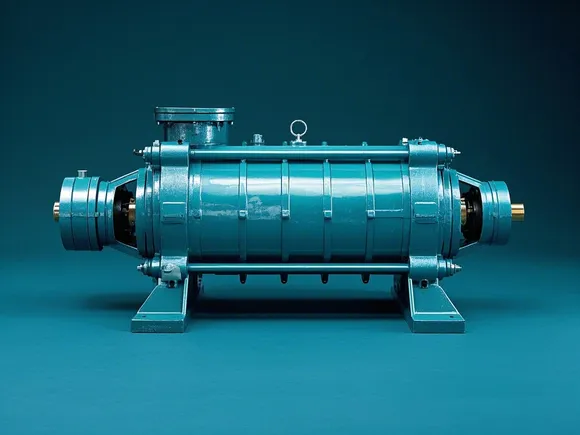

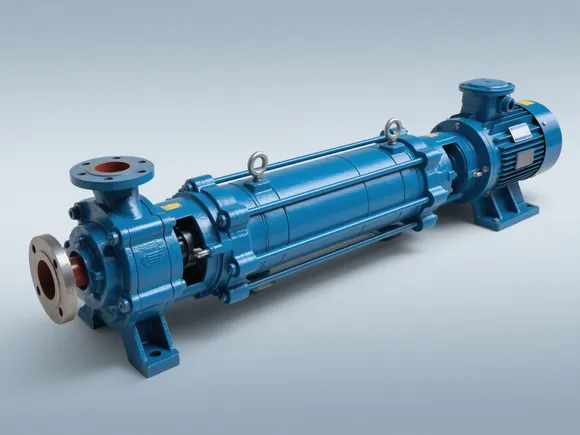

SY 型输油型双吸中开泵整体依照 API610 第十版 BB1 或 BB3 结构型式设计,采用卧式安装。泵体的吸入口与吐出口均处于泵轴中心线下方,且呈水平方向分布于壳体两侧 。这种中开式的设计,使得在进行开盖检修时,操作人员无需拆除进出口管路,极大地便利了日常维护与故障排查工作,有效缩短了设备停机时间,保障输油作业的连续性 。

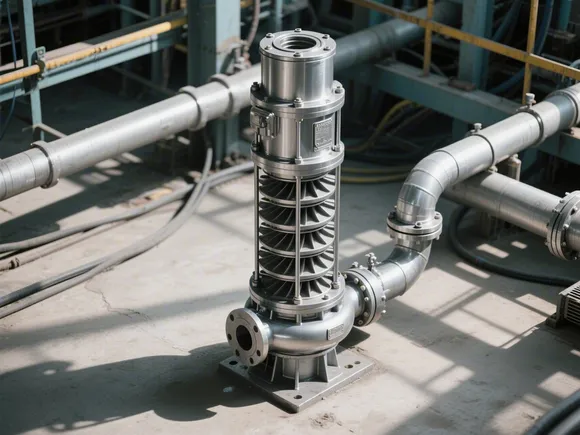

该泵主要用于输送温度不高于 100℃的原油、汽油、柴油等各类石油产品,以及其他不含杂质、无腐蚀性的介质 。其应用场景广泛,在炼厂、化学和石油化学工业中,承担着原料输送与产品转移的重任;在电厂、钢厂中,为生产流程提供稳定的液体输送支持;在海水淡化、消防、油田注水等系统里,也都能看到它高效工作的身影 。

二、核心运作机制解析

(一)动力传输起始运作

当 SY 型输油型双吸中开泵启动后,电机的动力通过联轴器精准无误地传递至泵轴,驱动泵轴高速旋转 。泵轴作为动力传输的关键部件,带动安装于其上的叶轮同步高速运转 。叶轮是整个泵的核心做功部件,其特殊的双吸结构设计,是实现高效输油的 “秘密武器” 。从构造上看,叶轮宛如两个背靠背组合而成的叶轮,这种设计使得入口液体能够同时从叶轮的两侧,平稳且大量地进入叶轮中心区域 。

(二)离心力驱动液体输送

随着叶轮的高速转动,强大的离心力随即产生。在离心力的作用下,进入叶轮中心区域的石油等液体,被迅猛地沿着叶轮的叶片流道,高速甩向叶轮出口 。在此过程中,液体不仅获得了动能,其压力能也得到显著提升 。与此同时,叶轮中心区域由于液体的高速流出,形成了低压区域 。此时,在外界大气压的作用下,储罐或管道中的石油便会持续不断地流向这个低压区,也就是持续进入叶轮中心,随后又被叶轮甩出,如此周而复始,形成一个稳定、连续的循环过程,实现了石油的高效、不间断输送 。以长距离输油管道为例,沿线布置的 SY 型输油型双吸中开泵通过这样的循环工作,将石油从开采地源源不断地输送至炼油厂等目的地 。

三、优化设计提升性能表现

(一)精妙平衡轴向力

在泵的运行过程中,轴向力的平衡状况对设备的稳定运行与使用寿命有着重要影响 。SY 型输油型双吸中开泵巧妙地通过叶轮本身的自平衡设计以及叶轮的合理分布,大幅降低了轴向力 。叶轮叶片采用对称布置方式,使得作用在叶轮两侧的轴向力能够相互抵消,极大地减轻了止推轴承所承受的负荷 。以常见的卧式 SY 型泵为例,在长期稳定运行期间,这种轴向力平衡设计能够让止推轴承始终工作在相对较低且稳定的载荷环境中,不仅显著延长了止推轴承的使用寿命,还减少了因轴向力不平衡而引发的设备振动与磨损,有力地保障了泵运行的稳定性与可靠性 。

(二)有效降低径向力

除了轴向力,径向力同样会对泵的运行产生诸多不利影响 。SY 型输油型双吸中开泵在设计时,对蜗壳流道进行了精心优化,同时合理布局各级流道,以此来降低转子所承受的径向力 。例如,蜗壳流道的形状与尺寸均经过精确计算与模拟测试,确保液体在蜗壳内的流动更加顺畅,最大限度地减少因流道不合理导致的液体紊流现象,从而降低液体紊流对转子产生的径向作用力 。这种设计使得径向轴承能够在稳定的载荷下工作,径向轴承温升小,轴承箱内润滑油温度低,润滑冷却效果优良,形成一个良性循环,进一步提升了泵的运行稳定性与可靠性 。同时,有效降低的径向力还减少了设备运行时的噪音,符合当下对环保的严格要求 。

(三)全力保障转子稳定

为确保泵的可靠运行,SY 型输油型双吸中开泵在转子设计方面下足了功夫 。通过对转子进行科学合理的设计、运用先进算法精确计算和校核临界转速,以及对转动部件严格执行 G2.5 级动平衡要求等一系列措施,使得转子在高速运转过程中能够保持稳定,振动极小 。在实际应用场景中,经过精确动平衡的转子,能够有效减少因振动对泵体及其他零部件造成的损害,显著延长设备的整体使用寿命 。此外,通过先进的振动模态分析技术,巧妙地错开泵壳体、泵转子及底座的振动频率,进一步确保了泵在运行过程中的稳定性,极大地降低了泵运行时产生的噪声,全方位提升了设备的整体性能 。

SY 型输油型双吸中开泵凭借其科学合理的结构设计、精妙的工作原理以及一系列针对性的优化设计,在石油输送领域展现出了强大的性能优势 。无论是在保障输油作业的高效性,还是提升设备运行的稳定性与可靠性方面,都有着出色的表现,成为石油输送行业中不可或缺的关键设备 。