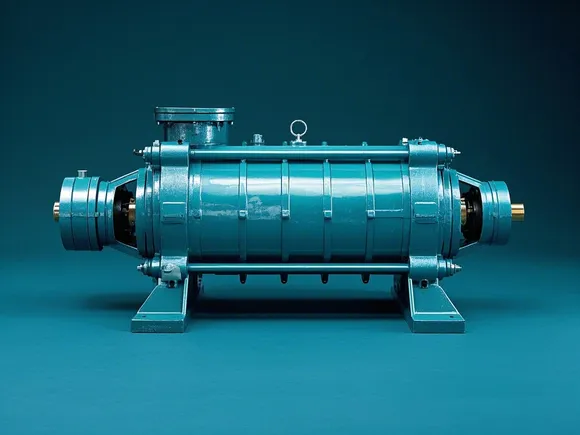

DYP型自平衡多级高压油泵:工业润滑系统的革新力量

shiwaivvwl 2025年4月10日 16:29:47 油泵 718

一、核心技术解析

1 自平衡结构原理

轴向力自动抵消机制:采用对称式叶轮组布局与平衡鼓联合设计,实现98%以上的轴向力自平衡

多级增压模块:5-10级离心叶轮串联,单泵出口压力可达40MPa,流量覆盖5-600m³/h范围

热补偿系统:内置膨胀节与可调式轴承座,适应-20℃至200℃介质温度波动

2 关键组件创新设计

高强度叶轮组:17-4PH沉淀硬化不锈钢整体铸造,表面激光熔覆碳化钨涂层(厚度≥0.3mm)

智能润滑系统:集成压力补偿式油路,实时监测轴承温度与振动(符合ISO 10816-3标准)

模块化密封仓:集装式机械密封+迷宫密封组合,泄漏量≤5ml/h(高于API 682标准)

二、DYP型自平衡油泵的五大核心优势

1. 超高压力稳定性

多级流道优化:采用CFD仿真设计的扭曲叶片,压力脉动降低70%

抗气蚀强化:首级叶轮加装双吸式诱导轮,有效汽蚀余量(NPSHr)≤3m

2. 长周期免维护运行

自平衡系统效能:轴向振动值≤1.8mm/s,轴承寿命延长至30000小时

耐磨防腐设计:过流部件采用双相不锈钢2205,耐CL-离子腐蚀能力提升5倍

3. 智能运维支持

物联网监测模块:内置压力、温度、振动传感器,支持云端数据实时分析

故障预诊断系统:基于AI算法实现轴承失效提前72小时预警

三、典型应用场景与选型策略

1. 工业领域应用实例

石油储运系统:原油管道增压泵(压力25-35MPa)、润滑油站循环泵

火力发电机组:汽轮机EH油系统、锅炉点火油泵

船舶动力装置:主机滑油泵、重油输送泵

2. 科学选型指南

压力流量匹配:根据管网阻力曲线选择叶轮级数(建议工作点位于高效区70%-120%)

介质特性适配:

高粘度油品:选择宽流道叶轮(入口直径≥150mm)及加热夹套

含固体颗粒介质:配置间隙可调式口环(径向间隙≥0.5mm)

选型警示:

避免超流量运行导致平衡系统失效

禁止在汽蚀余量不足时强制启动

四、安装调试与维保规范

1. 高效安装流程

基础减振处理:采用弹簧阻尼支座,振动传递率≤5%

管路应力消除:进出口设置金属软管,补偿0.5-3mm的安装误差

2. 智能维保体系

日常监测要点:

每周记录轴承温度(正常值≤75℃)

每月检测密封泄漏量(阈值≤8ml/h)

大修周期管理:

常规工况:每24000小时更换轴承与密封组件

恶劣工况:每12000小时进行动平衡校正

五、行业标准与技术创新

1. 认证体系要求

API 610标准:满足第11版石油用离心泵规范

GB/T 3215标准:国内工业离心泵技术条件

ATEX防爆认证:适用于Zone 1危险区域

2. 前沿技术方向

数字孪生应用:建立三维水力模型,实现虚拟调试与参数优化

新材料突破:碳纤维增强陶瓷基复合材料叶轮,耐温提升至450℃

六、实施建议

采购DYP型自平衡多级高压油泵时,建议执行三步验证流程:

性能测试:在闭式试验台进行72小时连续负载试验

能效评估:对比GB 19762标准,确保效率值≥83%

场景模拟:使用实际介质进行48小时工况模拟测试

对于高压重载场景,推荐配置冗余泵组(一用一备)并加装蓄能器,系统可用性可达99.9%。通过科学选型与智能运维,该泵型可显著降低30%以上维护成本,实现8-10年稳定运行周期。

相关问题解答:

解答:该泵水力设计优化叶轮形状与叶片角度,减少液体冲击和涡流,提升能量转换效率;合理规划泵体流道,降低液体流动阻力。此外,自平衡结构降低机械磨损,减少能量损耗,使泵在输送过程中,最大限度减少能量浪费,从而提升整体效率。

解答:DYP 型自平衡多级高压油泵的原理是利用多级叶轮串联,在电机驱动下,叶轮旋转使液体获得能量,压力逐步升高。同时,独特的自平衡结构自动平衡轴向力,减少磨损,保证泵高效、稳定运行。