单级泵选型指南|7大核心参数+实操案例解析

shiwaivvwl 2025年4月10日 14:25:03 泵业知识库 90

单级泵选型指南|7大核心参数+实操案例解析

一、流量与扬程匹配原则

1 额定流量确定

工艺需求测算:根据生产流程的峰值用水量(如冷却水循环量≥200m³/h),需预留10%-15%安全余量

并联运行策略:对流量波动大的场景(如化工原料输送),推荐采用2台泵并联设计,单台性能覆盖70%需求流量

2 扬程精准计算

系统阻力分析:包含管道沿程损失(达西公式估算)与局部阻力(弯头、阀门当量长度法)

高程差补偿:在垂直输送场景(如高层建筑供水),每10米垂直提升需额外增加1.2Bar扬程

单级泵选型时,流量与扬程的匹配需严格遵循厂家提供的性能曲线,避开驼峰区(效率下降>15%的工况点)。

二、介质特性适配要求

1 流体物理性质

温度耐受验证:高温介质(>80℃)需选用耐热机封(如碳化硅材质)与散热型壳体结构

粘度补偿系数:输送高粘度流体(>500cSt)时,实际流量需按ISO/TR 17766标准进行修正

2 腐蚀性防护设计

材料匹配方案:针对酸性介质(pH<4),优先选用316L不锈钢或衬塑泵体

密封系统升级:强腐蚀场景需配置双端面机械密封+隔离液系统(符合API 682标准)

三、气蚀余量校核要点

1 NPSH参数计算

装置气蚀余量:吸入口压力需满足NPSHa≥NPSHr+0.5m安全值(参考GB/T 3215标准)

吸入管路优化:缩短水平管段长度(建议≤5倍管径),采用偏心变径管降低气蚀风险

2 防气蚀技术措施

诱导轮加装:在低NPSH工况下,可提升有效气蚀余量30%-50%

变频调速应用:通过降低转速(≤额定转速85%)延迟气蚀发生

单级泵选型过程中,必须校核气蚀参数,防止叶轮空化引发的效率骤降(严重时效率损失可达40%)。

四、运行环境适应性评估

1 安装场地限制

防爆区域规范:在IIA-T3爆炸性环境中,需选用ATEX认证的防爆电机(防护等级≥IP55)

空间布局优化:预留足够检修空间(侧面≥800mm,顶部≥1000mm)

2 气候条件应对

低温防护设计:环境温度<-20℃时,需配置电伴热系统与低温润滑油

高原降容修正:海拔>1000m时,电机功率需按IEC 60034标准进行降额补偿

五、能效标准与经济性分析

1 效率等级选择

节能型产品优选:符合GB 19762能效1级的单级泵,运行能耗可降低12%-18%

全工况效率评估:重点考察25%-110%流量区间效率曲线平缓度(波动值应<8%)

2 全生命周期成本

购置成本占比:通常仅占设备总成本的15%-20%

能耗优化路径:采用三元流叶轮技术可提升效率3%-5%,年节电费超万元

单级泵选型需突破初期采购成本思维,重点评估10年使用周期的综合成本(含能耗、维护费用)。

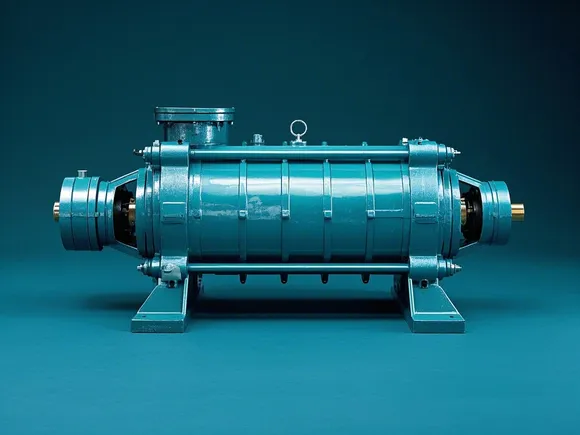

六、结构形式选配逻辑

1 轴向剖分式应用

适用于需频繁检修的化工流程泵(符合API 610 VS1结构标准)

维护时可保持管路连接,大幅缩短停机时间

2 直联式结构优势

占地面积减少40%,适合空间受限的暖通空调系统

同轴度误差≤0.05mm,振动值较分体式降低30%

七、智能监控功能集成

1 状态监测配置

振动预警系统:安装无线传感器实时监测轴承状态(ISO 10816标准)

温度保护模块:定子绕组预埋PT100传感器,超温自动跳闸

2 物联网融合方案

4G通信模块上传运行数据,实现能效分析与故障预警

云平台累计运行3000小时后自动生成维护建议