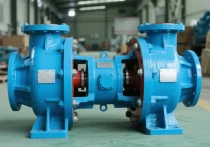

XS型单级双吸中开泵:高效节能与结构优势深度解析

一、XS型单级双吸中开泵的技术原理与结构设计

(一)双吸叶轮设计:平衡轴向力,提升稳定性

XS型单级双吸中开泵采用双吸式叶轮结构,流体从叶轮两侧对称吸入,有效抵消轴向力,减少轴承磨损。通过CFD流体动力学模拟优化,叶轮流道设计更贴合实际工况,确保流量范围500-10000m³/h,扬程覆盖10-150m。这种设计特别适用于需要长时间连续运行的工况,如市政供水和工业生产中的流体输送,能够显著降低设备的维护频率和运行成本。

(二)中开式泵壳:便捷维护与高密封性

XS型单级双吸中开泵采用水平中开式结构,上盖可快速拆卸,无需拆卸管路即可检修内部组件。结合ANSYS强度分析,壳体材质选用HT250铸铁或双相不锈钢,耐压等级达1.6MPa,适用于高温高压环境。这种设计不仅提高了泵的密封性能,还极大地方便了日常的维护和检修工作,确保设备能够快速恢复运行,减少停机时间。

(三)关键组件参数解析

- 轴承系统:配置SKF/C&U重载轴承,支持转速1450-2950r/min,寿命超5万小时。这些高性能轴承能够承受较大的径向和轴向负荷,确保泵在高转速下的稳定运行。

- 密封方案:机械密封(集装式)与填料密封双选项,泄漏量低于5mL/h,符合API 682标准。用户可以根据具体的工况和维护便利性需求,选择最适合的密封方式。

二、核心性能优势:数据驱动的竞争力

(一)高效节能:远超国家能效标准

经第三方检测,XS型单级双吸中开泵效率达85%-92%(GB 19762-2007),较传统单吸泵节能15%-20%。以流量2000m³/h、扬程50m的工况为例,年运行8000小时可节电24万度,减少碳排放200吨。这种显著的节能效果不仅降低了企业的运营成本,还有助于实现国家的节能减排目标,具有良好的经济效益和社会效益。

(二)宽工况适应性:智能调节与抗汽蚀能力

通过变频控制+可调叶片技术,流量调节范围扩大至30%-120%。首级叶轮采用不锈钢材质,NPSHr(必需汽蚀余量)低至3.5m,适应复杂介质输送。这种宽广的工况适应性使得XS型泵能够满足不同行业和不同工况的需求,无论是在市政供水、农田灌溉还是工业生产中,都能保持高效稳定的运行。

三、行业应用场景与典型案例

(一)市政供水:保障城市用水安全

某省会水厂采用10台XS500-600型泵,单台流量5000m³/h,扬程80m,替换老旧设备后,系统能耗降低18%,年节省运维成本超300万元。通过稳定可靠的供水,保障了城市居民的日常生活和工业生产的正常进行。

(二)电力行业:高效冷却循环系统

在2×1000MW火电机组中,XS型单级双吸中开泵作为循环水泵,介质温度≤110℃,连续运行3年无故障,MTBF(平均无故障时间)突破10万小时。这种高效稳定的运行表现,为电力系统的安全可靠运行提供了有力保障。

四、科学选型与维保策略

(一)选型三要素:流量、扬程与介质特性

- 流量计算:根据系统需求公式Q=πD²v/4,结合冗余系数1.1-1.2,准确计算所需流量,确保泵在最佳工况下运行。

- 材质选择:输送腐蚀性介质时,优先选用2205双相不锈钢或衬氟材质,以增强泵的耐腐蚀性能,延长设备使用寿命。

(二)智能运维:预测性维护技术

通过安装振动传感器与物联网监测平台,实时分析轴承温度、轴向位移等数据,故障预警准确率超90%,维护成本降低40%。这种智能运维技术的应用,使得设备的维护更加精准及时,有效避免了设备故障带来的生产损失。

五、未来趋势:智能化与绿色制造

随着工业4.0推进,XS型单级双吸中开泵正向数字孪生与低碳设计方向发展。例如,某厂商将泵体与AI算法结合,实现能效动态优化,整体系统效率再提升5%。这种智能化与绿色制造的结合,不仅提高了设备的性能和效率,还为实现可持续发展提供了技术支持。

XS型单级双吸中开泵以高效节能、低维护成本的优势,持续赋能工业流体输送领域。用户需结合工况需求,科学选型并实施智能化运维,最大化释放设备潜能。

版权声明:本文由泵知百科发布,如需转载请注明出处。

冀ICP备2021017634号-8

冀ICP备2021017634号-8

冀公网安备13062802000101号

冀公网安备13062802000101号